Tungt utstyr, inkludert bulldosere, gravemaskiner, kraner og gruvemaskineri, spiller en kritisk rolle i bygge-, gruve- og produksjonsindustrien. Disse maskinene er utsatt feller ekstreme fellerhold, opererer i tøffe miljøer og tåler konstant slitasje. For å sikre at de forblir pålitelige, effektive og trygge, er kvaliteten på tekniske maskineri deler som utgjør disse maskinene er avgjørende. Blant de mest avgjørende faktorene for ytelsen og levetiden til tungt utstyr er presisjonen og kvaliteten på komponentene.

Precision engineering maskineri deler handler ikke bare om passform og funksjonalitet – de er integrert i maskinens generelle holdbarhet og effektivitet.

Forbedret pålitelighet gjennom presisjonsproduksjon

Tungt maskineri opererer under krevende forhold som inkluderer ekstreme temperaturer, tung belastning og konstant bevegelse. For at maskinene skal opprettholde sin funksjonalitet i disse miljøene, må hver del være designet og produsert med ekstrem nøyaktighet og oppmerksomhet på detaljer.

Nøyaktig passform og funksjonalitet : Presisjonsteknikk sikrer at deler passer perfekt inn i maskinens system, noe som reduserer sannsynligheten for driftsfeil. Deler som er nøyaktig produsert vil fungere problemfritt og redusere sjansene for mekanisk feil, som ellers kan føre til kostbar nedetid eller kostbare reparasjoner. Unøyaktige eller dårlig laget deler kan forårsake økt friksjon, feiljustering eller mekanisk belastning, noe som kan føre til for tidlig slitasje og feil.

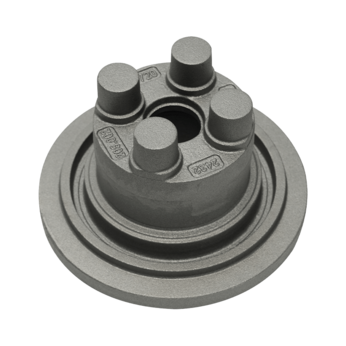

Minimert slitasje : Når deler er laget med høy presisjon, er de mer holdbare og motstandsdyktige mot slitasje. Dette bidrar til å opprettholde den generelle integriteten til maskineriet over tid, reduserer hyppigheten av utskifting av deler og minimerer driftskostnadene til utstyret. For eksempel presisjonskonstruerte komponenter som lagre , pakninger , og sel er designet for å håndtere tung belastning med minimal slitasje, noe som forlenger levetiden til utstyret betydelig.

Økt operasjonell effektivitet

Presisjonsdeler er designet ikke bare for å passe perfekt, men også for å optimalisere maskinens ytelse . Når de enkelte delene av tungt utstyr fungerer i harmoni, lar det maskineriet fungere mer effektivt, noe som har en direkte innvirkning på drivstofforbruket, produktiviteten og den totale ytelsen.

Drivstoffeffektivitet : Motorer, pumper og hydrauliske systemer som er avhengige av presise komponenter, kan fungere med mindre friksjon og energitap. For eksempel presisjonskonstruert stempelringer or sylinderhoder i tunge maskiner sikrer motorer en bedre tetning, og reduserer sjansen for energitap under forbrenning. Denne effektiviteten fører direkte til lavere drivstofforbruk og reduserte driftskostnader for utstyrseieren.

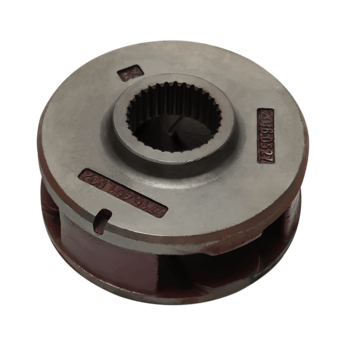

Optimal kraftoverføring : Komponenter som gir , sjakter , og koblinger er avgjørende for å overføre kraft gjennom hele maskinen. Presisjon i disse delene sikrer at kraft overføres jevnt uten tap, noe som gjør at utstyret kan fungere med topp ytelse. Enten det er en kran som løfter tunge laster eller en gravemaskin som graver gjennom tøff jord, presise deler lar maskinen jobbe mer effektivt, fullføre oppgaver på kortere tid og med redusert energiforbruk.

Forbedret sikkerhet og redusert risiko for feil

Sikkerhet er alltid en toppprioritet i bransjer som er avhengige av tunge maskiner. Feil på grunn av dårlig kvalitet eller unøyaktig produserte deler kan føre til sikkerhetsrisikoer for operatører og arbeidere på byggeplasser eller i gruvegroper. Presisjonsteknikk er avgjørende for å sikre at maskindeler tåler påkjenningene på dem, og reduserer risikoen for ulykker og katastrofale havarier.

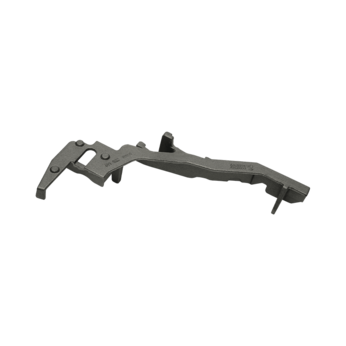

Stressmotstand : Høypresisjonsdeler er konstruert for å håndtere de høye nivåene av stress og belastninger som maskineriet utsettes for. Det betyr at kritiske komponenter, som f.eks hydrauliske sylindre , bremsesystemer , og bærende komponenter , er bedre rustet til å håndtere trykket som utøves på dem under operasjoner. Dette holder ikke bare maskineriet i gang, men sikrer også sikkerheten til operatører og annet personell i nærheten.

Forutsigbar ytelse : Når deler er produsert med presisjon, yter de konsekvent over tid. Denne forutsigbarheten gjør det mulig for operatører å bedre forstå maskinens muligheter og begrensninger, forbedre beslutningstaking og redusere sannsynligheten for ulykker. Nøyaktig konstruksjon gjør det også enklere prediktivt vedlikehold , hvor potensielle problemer identifiseres før de blir alvorlige feil.

Lengre levetid for utstyret

Holdbarheten til tungt utstyr er nært knyttet til kvaliteten på delene som brukes i konstruksjonen. Presisjonskonstruerte maskindeler er laget etter nøyaktige spesifikasjoner, noe som betyr at de er mer sannsynlig å motstå korrosjon, slitasje og tretthet, som er vanlige årsaker til utstyrsbrudd.

Redusert tretthet og slitasje : Tunge maskinkomponenter utsettes for betydelige krefter, inkludert høyhastighetsrotasjoner, kontinuerlig stress og vibrasjoner. Presisjonsdeler er designet for å motstå disse kreftene bedre enn deres upresise motstykker, noe som reduserer virkningen av tretthet på maskineriet. For eksempel høyytelses tetninger i hydrauliske systemer forhindrer lekkasje, sikrer lang levetid på hydraulikkvæskene og forhindrer skade på systemet over tid.

Redusert nedetid : Fordi presisjonsdeler gir bedre holdbarhet, krever de mindre hyppig utskifting. Dette forlenger den totale levetiden til utstyret, reduserer de totale eierkostnadene og øker avkastningen på investeringen (ROI). Nedetid for utstyr kan være kostbart i bransjer som konstruksjon og gruvedrift, der forsinkelser ofte betyr tapt produktivitet. Presisjonsteknikk minimerer uventede havarier, og bidrar til å holde maskinene i drift lenger.

Kostnadseffektivitet på lang sikt

Mens presisjonstekniske maskindeler kan ha en høyere forhåndskostnad, oppveier de langsiktige fordelene de gir ofte den første investeringen. Den generelle holdbarheten og ytelsesforbedringene som tilbys av disse delene resulterer i betydelige besparelser over utstyrets levetid.

Lavere vedlikeholdskostnader : Presisjonsdeler er designet for å vare lenger og yte bedre, noe som reduserer behovet for hyppige reparasjoner eller utskifting av deler. For eksempel motorkomponenter som stempler og kamaksler som er nøyaktig produsert opplever mindre slitasje og krever mindre hyppig service enn de som er laget med mindre oppmerksomhet på detaljer. Dette kan resultere i betydelige besparelser for bedrifter som er avhengige av maskiner for daglig drift.

Økt produktivitet : Maskiner som fungerer mer effektivt og pålitelig øker produktiviteten. Ettersom presisjonsdeler bidrar til å redusere sammenbrudd og forbedre ytelsen, kan utstyret utføre flere oppgaver på kortere tid. For selskaper innen konstruksjon eller gruvedrift betyr dette raskere prosjektfullføringer, færre forsinkelser og til slutt mer fortjeneste.

Tilpasning for spesifikke applikasjoner

En av fordelene med presisjonsteknikk er evnen til å skape skreddersydde maskindeler for spesifikke bruksområder eller arbeidsforhold. I bransjer som gruvedrift, konstruksjon eller landbruk står maskineri ofte overfor unike utfordringer som krever skreddersydde løsninger. Presisjonsteknikk lar produsenter designe deler som tåler spesifikke påkjenninger, for eksempel ekstreme temperaturer, slitende miljøer eller tunge belastninger.

Skreddersydde løsninger for tøffe miljøer : For eksempel gruveutstyr trenger deler som tåler konstant slitasje og kraftige krefter fra å grave gjennom stein og jord. Presisjonskonstruerte deler som gir i stål med høy strekkfasthet or slitasjebestandige slanger er utformet for å tåle slike krevende forhold, og tilbyr forbedret pålitelighet og lengre levetid i miljøer der generelle komponenter ville svikte.

Tilpasning til teknologiske fremskritt : Som teknologier som f.eks automatisering , robotikk , og elektriske kjøretøy blitt mer vanlig i tungt maskineri, gjør presisjonsteknikk det mulig å lage spesialiserte komponenter som integreres sømløst med disse fremskrittene. For eksempel elektriske drivsystemer i tungt utstyr krever nøyaktig konstruerte deler for å sikre effektiv energikonvertering og strømstyring.

Miljøhensyn

Presisjonskonstruerte deler bidrar ikke bare til ytelsen og holdbarheten til tungt maskineri, men også til bærekraft av operasjoner. Mer effektive maskiner som bruker presisjonsdeler har en tendens til å forbruke mindre drivstoff, redusere utslipp og produsere mindre avfall, i tråd med økende miljøforskrifter i industrier over hele verden.

Energieffektivitet : Presisjonskomponenter sikrer at energien brukes mer effektivt, enten det gjelder å redusere drivstofforbruket i motorer eller optimalisere ytelsen til hydraulikksystemer. Dette fører til reduserte karbonutslipp, noe som blir stadig viktigere for industrier som arbeider i regioner med strenge miljøregler.

Redusert avfall : Presisjonsdeler er mer holdbare og varer lenger, noe som betyr at færre deler kreves for utskifting over tid. Dette reduserer avfall og reduserer miljøpåvirkningen forbundet med produksjon, frakt og avhending av deler.