I sammenheng med høy integrering av moderne industrisystemer og økende krav til kontrollnøyaktighet, viktigheten av Ventil og ventil kroppsmekaniske deler har blitt forstørret. Som en uunnværlig kjernekomponent i væskekontrollsystemer er de ikke bare relatert til effektiviteten og sikkerheten til middels strømning, men bestemmer også direkte stabiliteten i utstyrsdrift og grensene for bransjeapplikasjoner. Med spranget i presisjonsproduksjonsnivå, har produktytelsen til ventillegemer innledet en allroundoppgradering, og tilpasningsevnen i forskjellige bransjer har blitt betydelig forbedret. Denne produktendringen som er drevet av produksjonsteknologi, forvandles gradvis til kjernefordelen til bedrifter i innenlandsk og utenlandsk markedskonkurranse.

I tradisjonelle produksjonsmiljøer er ventillegemer for det meste konsentrert i generelle scenarier under standard trykk og temperatur, som er enkle å erstatte og har lave tekniske barrierer. Etter hvert som produksjonsindustrien går videre i "dypt vannområdet", har forskjellige næringer fremmet høyere krav til nøyaktighet for fluidkontroll, forseglingssikkerhet og miljømessig tilpasningsevne.

Å ta den petrokjemiske industrien som et eksempel, applikasjonsscenarier som syrlig naturgass, oljefelt med høy syre og høytrykksdamp har ekstremt høye krav til korrosjonsmotstand og trykkmotstand. Produkter forbedret ved presisjonsproduksjon har oppnådd teknologiske sprang i materialstabilitet, tetningsoverflatefinish, veggtykkelse konsistens, etc., og vellykket bryter gjennom barrierer for det forrige monopolet til importerte produkter. High-end industrier som kjernekraft, kullkjemisk industri og nye energi-batterifabrikker har også oppgradert ventillegemer til "nøkkelkontrollnoder". Deres valgkriterier har lenge overgått omfanget av "deler" og har blitt inkludert i systemintegrasjon og pålitelighetsvurdering.

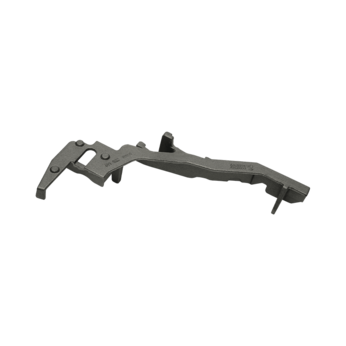

Presisjonsproduksjon har ikke bare forbedret det tekniske nivået av ventillegemer, men utvidet også grensene for deres industrielle applikasjoner. Fra tradisjonell energi, metallurgi og vannforsyning til dagens jernbanetransport, skipsbygging, automatisert produksjon, miljøvernsteknikk og medisinske rene systemer, beveger produkter seg mot nye områder. I produksjonen av nye energikjøretøybatterier, må vakuumforseglingsventillegemer motstå flere utfordringer som rask åpning og lukking og mikrolekkasjekontroll; I halvlederindustrien har ultra-rene ventillegemer blitt en uunnværlig del av prosesskontrollen. Gjennom produktpresisjonsoppgraderinger og tilpasning av scenario har bransjer som opprinnelig hadde ekstremt høye tekniske barrierer gradvis åpnet døren for high-end innenlandske deler.

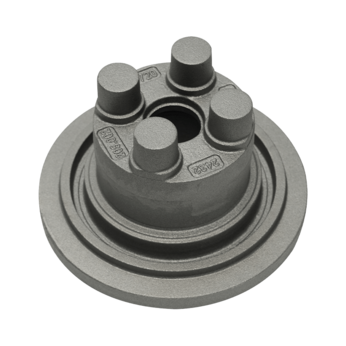

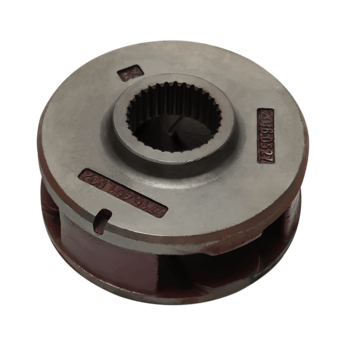

Den utbredte anvendelsen av avansert utstyr som moderne CNC-maskinverktøy, femaksens maskineringssentre og ultralyd presisjonskjæring har gjort dannelsen av komplekse ventilkroppsstrukturer mer stabile og kontrollerbare. Forbedringen av kjerneindikatorer som strømningskanalfinish, tetningsflatens flathet og hull-koaksialitet har gjort det mulig å oppnå "null lekkasje, lang levetid og vedlikeholdsfri" under høye trykk, høyfrekvente og høye temperaturforhold. Spesielt er det nå erstattet ventilkropper, som pleide å stole hovedsakelig på import, og har nå blitt erstattet i partier gjennom innenlandsk presisjonssjekking og høy presisjonsbearbeiding og har gått inn i den viktigste industrielle prosessen.

For å tilpasse seg det svært etsende og svært erosive middels miljø, har ventilkroppsmaterialer utviklet seg mot høy ytelse: for eksempel Hastelloy, dupleks rustfritt stål, titanlegering, etc., gjennom presisjonsstøping, varmebehandling og keramisk belegg, viser de bedre korrosjonsmotstand og styrkeytelse. Kombinert med overflatestyrkingsteknologier som sprøyting av mikronnivå og plasmaoverflater, sikrer produktet ikke bare forsegling, men forbedrer også stabiliteten og utmattelsesmotstanden i den totale strukturen. Denne "doble presisjonen" av materialer og produksjon er kjernen i produktoppgraderinger.

I automatiserte monteringslinjer og presisjonsinstrumenter og utstyr utvikler ventillegemer gradvis seg fra "isolerte enheter" til intelligente kontrollkomponenter med integrerte sensorer, koblede utførelsesmoduler og rask respons. Presisjonsproduksjon sikrer at tidsforsinkelsen mellom deler er mindre enn 0,1 sekunder, og imøtekommer behovene til "millisekundnivå" i moderne fabrikker. Modularitet, lettvekt og høy presisjon har blitt nøkkelordene til integrerte ventillegemer, noe som får dem til å skinne i presisjonsfelt som batteriproduksjon, solcelleanlegg og matemballasje.